金属制品加工中的核心工具与设备

在现代工业工厂的金属制品加工领域,高效、精密的生产离不开一系列专业化的工具与设备。这些设备构成了从原材料到成品的完整加工链,其技术进步直接决定了产品的质量、生产效率与工厂的竞争力。

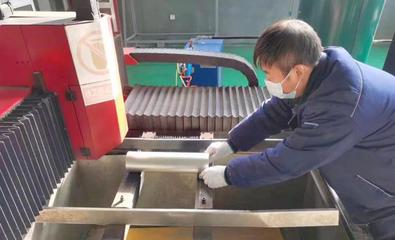

金属制品加工通常始于原材料处理。切割设备是第一步的关键,它们将大块金属板材或型材加工成所需尺寸。传统的气割、等离子切割仍在使用,而激光切割机和水刀切割机因其高精度、低热影响和适应复杂图形的能力,已成为现代工厂的主流选择。激光切割尤其擅长薄板和中厚板的精细加工,能实现毫米级的精确切割。

接下来是成型阶段。冲压机和折弯机在此环节扮演核心角色。大型液压或机械冲压机通过模具对板材进行冲孔、拉伸、成型,适用于大批量生产标准件。数控折弯机则能根据编程,精准地将金属板折成各种角度和形状,灵活性极高。对于管材或型材的弯曲,弯管机和滚弯机是专用设备。

为使金属部件达到精确的尺寸和光洁的表面,机床是不可或缺的。这包括:

- 车床:用于加工回转体零件,如轴、盘、套,进行外圆、内孔、螺纹等车削。

- 铣床(尤其是加工中心):通过旋转的多刃刀具对工件进行平面、沟槽、复杂曲面(如模具)的铣削。现代数控加工中心(CNC) 集铣、钻、镗、攻丝于一体,自动化程度高,是精密复杂零件加工的主力。

- 钻床与攻丝机:负责孔加工与螺纹制作。

- 磨床:提供最终的精加工,达到极高的尺寸精度和表面粗糙度要求,如平面磨床、外圆磨床等。

焊接与连接设备将加工好的零件组装成完整结构。从传统的手工电弧焊、气体保护焊(MIG/MAG)到自动化的焊接机器人工作站,焊接技术正朝着自动化、智能化方向发展,以确保连接强度、一致性并提高效率。对于特定材料或精密部件,激光焊接和电子束焊接也得到应用。

整个加工流程离不开辅助与检测设备。起重设备(如行车、叉车)负责物料搬运;热处理设备(如淬火炉、回火炉)用于改变金属的力学性能;而测量仪器,从卡尺、千分尺到三坐标测量机(CMM) 和激光扫描仪,则严格监控每一个加工环节的精度,确保产品质量符合设计标准。

数字化与智能化浪潮深刻改变了金属加工的面貌。计算机辅助设计与制造(CAD/CAM)软件与数控设备深度融合,实现了从设计到生产的无缝对接。柔性制造系统(FMS) 和工业机器人的集成,使得小批量、多品种的定制化生产成为可能,同时提升了生产的柔性与效率。

金属制品加工工厂的工具与设备是一个庞大而精密的体系。从粗加工到精加工,从力与热的运用到数字化的精确控制,每一类设备都在其专业领域内发挥着不可替代的作用。持续的技术革新,特别是自动化、智能化与绿色制造技术的引入,正在不断推动这个传统行业向更高效、更精密、更可持续的未来迈进。

如若转载,请注明出处:http://www.pmpval.com/product/63.html

更新时间:2026-02-25 02:22:56